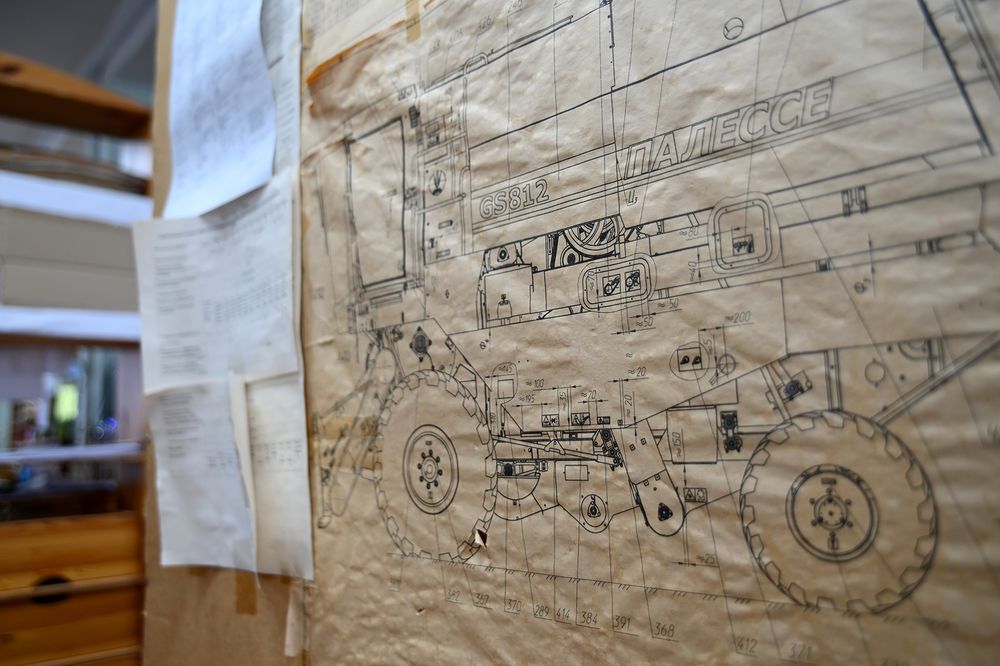

Этот комбайн — просто космос. Так характеризуют знаменитую «двенадцатку» производства «Гомсельмаша» сами комбайнеры.

Модель GS12А1 предприятие выпускает почти 20 лет, и за это время она стала уже совсем другим комбайном. Поменялась начинка, где 75 процентов деталей белорусские, усилен низ, снижен расход топлива. Кабина оборудована климат-контролем, в ней даже есть холодильник. Как дальше будут улучшать знаменитый гомельский комбайн, получивший в этом году Государственный знак качества, узнали журналисты «Белки».

Успех — в непрерывной модернизации

Ведущий инженер-конструктор научно-технического центра комбайностроения Николай Бухель над GS12А1 и его модификациями работает уже пятнадцать лет.

Николай Бухель.

— Когда я пришёл на предприятие, комбайн уже около четырёх лет находился в массовом производстве. Однако наши предшественники заложили в проект большие возможности для модернизации, это позволяет постоянно совершенствовать «двенадцатку». Мы добавили в комбайн ускоряющий молотильный барабан, за счёт чего на 20% увеличилась производительность. Машина стала лучше чувствовать себя на влажных и засорённых хлебах, щадяще обращается с зерном, что значительно снижает потери. За счёт более равномерного распределения нагрузки увеличился ресурс молотильного барабана, — рассказывает Николай Бухель.

Нельзя сказать, что, применив двухбарабанную схему, гомельские машиностроители совершили прорыв в мировом комбайностроении. В практике она уже применялась, однако на постсоветском пространстве гомельчане оказались первыми. У главного их конкурента — российского «Ростсельмаша» — такая схема была внедрена на несколько лет позже.

Конструкторы «Гомсельмаша» сделали ставку на планомерное развитие линейки с сохранением платформы и большую — до 75% — унификацию по деталям. В итоге предприятие получило значительную экономию материальных средств и возможность оперативно реагировать на предложения и пожелания заказчиков и потребителей.

— Изначально комбайн оснащался традиционным частично открывающимся капотом. Для ремонта в полевых условиях это было не очень удобно, поэтому современные модели GS12А1 имеют полностью открывающийся. Так же не самым вместительным и удобным был бункер комбайна. Идя навстречу механизаторам, мы переделали его в открывающийся, а сейчас работаем над распашным. Много изменений за эти годы претерпела гидравлика машины, другие внутренние узлы и агрегаты, — уточняет детали ведущий инженер-конструктор.

Всего за время своего нахождения на конвейере модель GS12А1 пережила три крупные модернизации. Последнюю — в середине 2023 года, когда конструкторы переработали низ комбайна. Его заметно усилили, что позволило довести срок эксплуатации комбайна до 15 лет. Также серьёзно переработали раму, систему очистки, увеличив её производительность. В этом году на комбайны этой серии стали устанавливать рядные двигатели ЯМЗ с наддувом, что позволяет серьёзно — до 25% — снизить расход топлива.

«Слушаем, что говорят критики»

На «Гомсельмаше» выработана стройная система обратной связи. Помимо отзывов из хозяйств, здесь регулярно проводятся дилерские конференции, куда приезжают как белорусские, так и зарубежные дилеры. Заводские конструкторы постоянно выезжают на места, проводят обучение, собирают претензии и предложения. Впоследствии на основе полученных данных формируется комплексный план развития и модернизации производства.

Это очень важно для успеха на внешнем рынке, где основным конкурентом гомельских комбайностроителей выступает известный «Ростсельмаш». Что не мешает тому же GS12А1 занимать, по данным российских же аналитиков, вторую строчку в рейтинге самых востребованных у российских сельхозпроизводителей машин.

— GS12А1 по многим показателям превосходит распространённый в России Акрос-595, но чуть-чуть не дотягивает до возможностей новой ростовской модели Т-500. Чтобы не только выйти с ним на один уровень, но и превзойти, мы в апреле планируем представить опытный образец комбайна на базе GS12А1, где учтены практически 90% пожеланий потребителей, — продолжает Николай Бухель.

Появится ли в Гомеле электрокомбайн?

Один из важных показателей эффективности в тяжёлой промышленности — локализация основных узлов и агрегатов. У гомельского комбайна он колеблется в районе 70-95%. Другими словами, это полностью отечественная продукция. При этом она пользуется спросом не только в России и Казахстане, но и на африканском континенте. Особенно в таких стремительно развивающихся в сельскохозяйственном отношении странах, как Того, Зимбабве, Нигерия.

Говоря о дальнейших перспективах отечественного комбайностроения, Николай Бухель демонстрирует сдержанный оптимизм. В первую очередь, в отношении перевода машины на электропитание:

— Пока в мировом автомобилестроении тяжёлой техники на аккумуляторах практически не существует. Опытные и весьма сырые образцы грузовиков не в счёт. Для комбайнов же возникают свои проблемы: начиная от мощности и сложности зарядки и заканчивая техническим обслуживанием. Так что это тема, может быть, не столь отдалённого, но всё-таки будущего.

Мы пробовали по программе «Газпрома» выпускать комбайны, работающие на метане. Произвели около полусотни штук. В работе они себя оправдали, но для массовой их эксплуатации требуется отдельное и очень серьёзное финансирование. И дело даже не в заправке, хотя один газозаправщик стоит, как целый комбайн. Отсутствует необходимая инфраструктура. У нас в Гомеле, например, существуют всего две метановые станции заправки. Стоит ли расширять её, учитывая высокую стоимость и сезонность работы комбайнов, большой вопрос.

Зато автопилотирование ведущий конструктор считает перспективным направлением развития:

— Я лично присутствовал на испытаниях, когда в 2018 году мы начинали производство машин с автопилотом. В Александрии мы довольно уверенно ездили на нашем флагмане GS2124. Автопилот позволяет идти по GPS, может работать по машинному зрению. Другими словами, видеть даже бабушек в зарослях кукурузы и другие препятствия. Но комбайн, оснащённый автопилотом, наиболее эффективен тогда, когда работает в одном комплексе, по заранее составленным технологическим картам. К слову говоря, немало хозяйств в Беларуси и России уже активно работают по этой схеме. Так что это технология сегодняшнего и даже чуточку вчерашнего дня.

Машину собирают более 100 человек

Заместитель начальника сборочно-сдаточного цеха Дмитрий Бобровничий на заводе трудится уже 18 лет, так что он — почти ровесник «двенадцатки»:

— Из всей линейки машин, которые собираются у нас на конвейере, GS12А1 самый технологичный и надёжный. За минувшие годы благодаря нашим конструкторам он отработан буквально до мелочей. Каждый слесарь знает его, как свои пять пальцев. Технологическая цепочка сборки комбайна состоит из 28 позиций: сначала собираем шасси, затем постепенно навешиваем узлы и агрегаты, поступающие из других цехов. На выходе получаем полностью готовую, что называется, «на ходу» машину.

Дмитрий Бобровничий.

По словам Дмитрия Бобровничего, всего в цехе работают 350 человек, из них 200 слесарей механосборочных работ. Пока комбайн идёт по конвейеру, в его сборке принимают участие от 100 до 120 человек.

— За качеством каждой проводимой операции у нас ведётся строгий контроль. Существует обязательное требование: в течение года с начала работы каждый слесарь должен получить звание отличника качества и стать обладателем специальной печати с индивидуальным номером. Её он обязан поставить на то место, где производил сборку. Если в течение гарантийного срока там вскроется малейший брак, будет отвечать по всей строгости. К счастью, с подобным мне лично сталкиваться не приходилось. GS12А1 добротная, великолепно доработанная машина, а наши работники — профессионалы своего дела, душой переживающие за престиж родного завода.

Механизаторам сельхозпредприятий Дмитрий Бобровничий советует относиться к этому комбайну, как к своей личной машине:

— У нас ребята после командировок в хозяйства, рассказывают, что некоторые комбайнёры, перед тем как в кабину GS12А1 сесть, обувь снимают, коврики на пол кладут. Это неудивительно. Ведь им доверен высокотехнологичный аппарат, у которого кабина имеет широкий обзор, оборудована климат-контролем, аудиосистемой, холодильником и видеонаблюдением за внутренними узлами машины. В ней много различных параметров, настроек, действует централизованная система смазки. Как с «Нивой» или с «Колосом», с такой техникой обращаться нельзя, нужен понимающий, грамотный и заботливый специалист.

А уж качество и надёжность мы обеспечим.

Юрий Дерягин, механизатор КСУП «Урицкое»:

— Раньше я работал на GH810, тоже был неплохой комбайн. Но GS12А1 — просто космос! Он гораздо мощнее, может работать в условиях дождя и плохой проходимости. Управление основными узлами осуществляется как из кабины, так и автоматическими кнопками, расположенными на корме. Особое спасибо создателям за оборудование автоматической смазкой. Основной бачок заправил солидолом, и потом только на кнопку нажимай — комбайн всё сделает сам.

Прошлым летом была моя шестнадцатая уборочная в Беларуси, до этого работал механизатором в Казахстане. Там даже на «Ниве» поработать успел, в сравнении с «двенадцаткой» — каменный век. В этом году я на GS12A1 меньше двух недель в посевную проработал, но за это время намолотил больше 800 тонн зерна. С учётом того, что намолотил до этого, в число тысячников вошёл. Так что спасибо производителям за комбайн, работать на котором нам одно удовольствие.

Автор: Александр Евсеенко. Фото: Татьяны Федоренко

Сейчас читают:

Подпишитесь на наш канал в Яндекс.ДзенБольше интересных новостей - в нашем Telegram